جوشکاری زیر اب

بسمه تعالی

ابتدا توضیحات مولف و گرد اورنده :

مقاله ای که در ذیل مشاهده میفرمایید در حقیقت نیاز به یک کار گروه متخصص در امور علم مهندسی مواد , مهندسی سازه ها , اعم از ساحلی و فراساحلی ,,متخصص ابشناسی وبعضا اقیانوس شناختی و مهندسی دریا ,مهندسی نفت وگاز ,مهندسی چوشکاری , مهندسی پزشکی دریا نوردی ,که توام با علم وهنر غواصی است دارد …چرا که اینها لازم وملزوم یکدیگر هستند و جمیع این علوم که باهم جمع شوند میتوانند خدمت شایانی به بشریت داشته باشند .

ملاحظه میفرمایید که یک علم وهنر امیخته با شهامت دارد و فقط عاشقان خدمت میتوانند در این عرصه وارد شوند چون با تمام علو م و هنری که دارند باید جان برکف هم باشند وخطرات ناشی از از محیط کار را هم به جان بخرند .

این مهندسان زبده علاوه بر علوم مهندسی باید شهامت وهنر غواصی هم داشته باشند که بتوانند اموخته های خود را در زیر اب دریا ها واقیانوسها بکار بندند ..

اینک میپردازیم به علوم مرتبطه

<<مهندسی سازههای دریایی>>

مهندسی سازههای دریایی

نام این علم به انگلیسی:

(Marine Structural Engineering or Offshore Structural Engineering)هست

علم مهندسی سازههای دریایی در ارتباط با طراحی سازههای مختلف دریایی مانند انواع سکوها، اسکلهها و تأسیسات و تجهیزات بندری است که دربارهٔ طراحی و ساخت انواع سازههای دریایی اعم از ساحلی، فراساحلی و تجهیزات زیر دریابحث میکند و یکی از رشتههای زیرمجموعه مهندسی عمران است که در دورههای کارشناسی ارشد و دکتری به ان پرداخته میشود

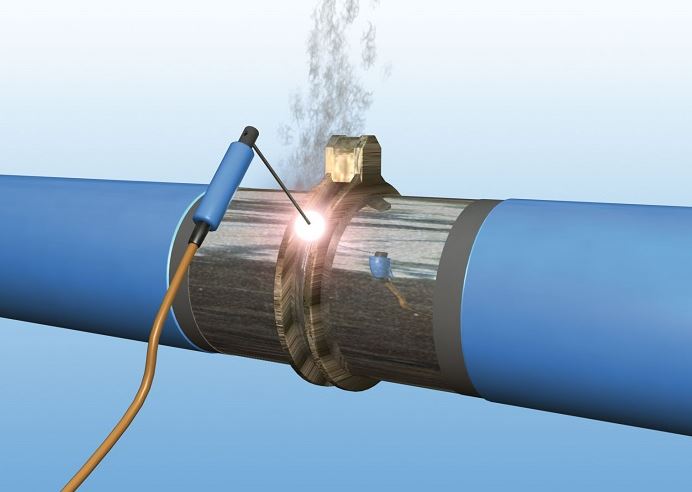

این نکته را مد نظر داشته باشیم که : تنها در شرایطی از جوشکاری زیر آب استفاده می شود که امکان انتقال دادن قطعات و سازه ها به محیط خشک و مناسب جوشکاری وجود نداشته باشد. همچنین در صورتی که جا به جایی و انتقال این سازه ها به محیط دیگر، بسیار هزینه بر باشد،بنابر این با استفاده از تجهیزات جوشکاری سیار، در زیر آب به جوشکاری قطعات می پردازندکه

<<کاری است در بر دارنده مجموعه تخصصهای علمی مهندسی وهنری.>>>

هم اکنون به معرفی این تخصص مهم میپردازیم ومختصری در باره ان توضیح میدهیم

مهندسی سازههای دریایی دربارهٔ انواع سازههای دریایی اعم از ساحلی، فراساحلی و تجهیزات زیر دریا بحث میکند. این رشته به مسائل مربوط به ساخت و طراحی سازههای مختلف دریایی ساحلی، فراساحلی و تجهیزات زیر دریا مانند انواع سکوها، اسکلهها، بندرها، موج شکنها، دیوارهای ساحلی و تأسیسات حفاظتی سواحل، ستونهای مهاربند و تأسیسات بندری مسائل ساحلی و معماری چیدمان تجهیزات دریا، طراحی آنها در کف دریا با توجه به شرایط آن میپردازد.

سازههای دریایی دربرگیرنده طیف وسیعی از سازهها هستند که با اهداف متنوع و مختلفی احداث میگردند. در نگاه ریز بینانه همراه با غور وخوض وتقسیم بندی کلی میتوان این سازهها را به دو گروه سازههای:

ساحلی Onshore Structures=

و سازههای فراساحلیOffshore Structures= تقسیم نمود.

کاربرد عملی این علم :

هدف این رشته آموزش افرادی است که با شناخت کافی از اصول طراحی سازهها و نیز آشنایی با سازههای دریایی، دارای تواناییهای لازم جهت طراحی و نظارت بر اجرای پروژههای تخصصی این گرایش بوده و ضمناً توان تحقیقاتی کافی جهت حل مسائلی که در این زمینهها با آن روبرو میشوند را دارا باشند.

گرایشهای مرتبط :

در گرایش سازه های دریایی سه محور offshore, near shore, onshore مطرح است. در بخش offshore به تحلیل و طراحی سازه های دور از ساحل مانند سکوهای نفتی، سکوهای تفریحی و خطوط لوله کف دریا در آبهای عمیق پرداخته می شود. near shore , offshre به سازه های ساحلی و نزدیک ساحل اختصاص دارد، از این سازه ها می توان به اسکله های فولادی و بتنی، موج شکن ها و خطوط لوله ساحلی اشاره کرد. در کشورهای پیشرفته سازه های دریایی به سه بخش مهندسی دریا، مهندسی سواحل و مهندسی سازه های دریایی تقسیم می شود که در کشور ما کلیه این گرایش ها تحت عنوان سازه های دریایی در دانشگاههای تخصصی این رشته تدریس می شود

در بعضی کشورها بخصوص کشورهای اسکاندیناوی ، گرایش سازههای دریایی به دو بخش:

مهندسی سواحل

Marine Structural Engineering

و

مهندسی سازههای فراساحل Offshore structural Engineering تقسیم میشود.

در ایران هم در بعضی از دانشگاهها دو رشته ارائه می گردد. لازم به ذکر است که گرایش مهندسی دریا با گرایش سازههای دریایی کاملا متفاوت است. گرایش مهندسی دریا از گرایشهای مهندسی مکانیک بوده این در حالی است که گرایش سازههای دریایی از گرایشهای مهندسی عمران است.

گرایش مهندسی سواحل

این شاخه از مهندسی سازههای دریایی به طراحی و ساخت انواع سازههای ساحلی نظیر موج شکنها و انواع اسکلهها و خطوط لوله ساحلی و همچنین بررسی پاسخ ساحل به تغییرات حاصله (مدیریت سواحل) میپردازد. تاریخ مهندسی سواحل به هزاران سال پیش بازمیگردد زمانی که نخستین بندرها در امتداد سواحل مدیترانه و خلیج فارس بنا نهاده شد. امروزه با توجه به افزایش سطح آب دریاها و لزوم حفاظت از سواحل در برابر فرسایش بر اهمیت این رشته از مهندسی افزوده شدهاست.

پایه علمی این تخصص از علوم : ریاضیات مهندسی پیشرفته، مبانی هیدرولیک دریا، دینامیک سازه های دریایی، ژئوتکنیک دریایی، بهره می برد .

استفاده از سازههای نرم و سخت به منظور ساخت تفریحگاهها یا سواحل، حفاظت در برابر طوفان و احداث ساحلهای مصنوعی از موضوعات مورد بررسی در این تخصص میباشد .

گرایش مهندسی سازههای فراساحلی

این شاخه از مهندسی سازههای دریایی به طراحی و ساخت سازههای دور از ساحل و درآبهای عمیق مانند سکوهای نفتی، سکوهای تفریحی، پایانههای فراساحلی، سکوهای بادی Offshore Wind Turbine Structure و خطوط لوله کف دریا،Offshore Pipelines طراحی سازههای شناور در آبهای عمیق پرداخته میشود.

دانشگاهها

مقطع کارشناسی ارشد این رشته در ایران در دانشگاه تهران مرکزی،علوم و تحقیقات تهران، دانشگاه تهران، دانشگاه تربیت مدرس، دانشگاه علم و صنعت، دانشگاه خواجه نصیرالدین طوسی، دانشگاه صنعتی امیرکبیر، دانشگاه صنعتی نوشیروانی بابل، دانشگاه تبریز، دانشگاه گیلان، دانشگاه صنعتی سهند تبریز، دانشگاه خلیج فارس بوشهر، دانشگاه هرمزگان، مرکز ملی اقیانوس شناسی و دانشگاه قم دانشگاه رودهن ارائه شدهاست.

علم وهنر امیخته با هم انجام کارهای عملیاتی ذیل را رقم میزند .

در کارهای تولیدی که در زیر آب انجام میپذیرد، جوشکاری زیر آبی یک ابزار مهم و کلیدی به شمار میآید. سازه های فرا ساحلی از قبیل دکلهای حفاری چاههای نفت، خطوط لوله و سکوهای ویژهای که در آبها احداث میشوند، در سالهای اخیر به طرز چشمگیری در حال افزایشاند. بعضی از این سازهها نواقصی را در عناصر تشکیل دهنده یا حوادث غیر مترقبه از قبیل طوفان تجربه خواهند کرد. در این میان هر گونه روش بازسازی و مرمت در این سازهها مستلزم استفاده از جوشکاری زیر آبی است. جوشکاری زیر آب با صنعت نفت و گاز گره خوردهاست.

به دلیل دمای بسیار بالای ایجاد شده و همچنین فرآیند الکترولیز آب در جوشکاری و برشکاری زیر آب با برق، هیدروژن و اکسیژن آب از حالت مایع به حالت گاز تبدیل میشود.

چنانچه قبل از انجام عملیات برش و جوش تمهیداتی برای جلوگیری از افزایش این گازها صورت نپذیرد، با تجمع این گازها و قرار گرفتن در معرض دمای حاصل از عملیات برش یا جوش قطعاً غواص دچار صدمات ناشی از انفجار خواهد شد و بسته به میزان گاز جمع شده و فاصله غواص از محل تجمع گاز این صدمات میتواند از پاره شدن پرده گوش تا صدمات جدیتر و حتی مرگ غواص را در پی داشته باشد.

انواع جوشکاری زیر آب

جوشکاری زیر آب از نظر محیط اطراف جوش به دو دسته جوشکاری در حالت مرطوب و جوشکاری در حالت خشک تقسیم میشود. مهمترین فرآیندهای جوشکاری که در حالت مرطوب مورد استفاده قرار میگیرند شامل جوشکاری قوسی با الکترود دستی، جوشکاری قوسی با گاز محافظ، جوشکاری اصطکاکی، جوشکاری قوس پلاسما، جوشکاری زائدهای، جوشکاری انفجاری، جوشکاری قوس با الکترود توپودری (FCAW) و جوشکاری ترمیت است.

جوشکاری مرطوب

نام جوشکاری مرطوب حاکی از آن است که جوشکاری که در زیر آب صورت میپذیرد، مستقیم در معرض محیط مرطوب قرار دارد. در این روش از جوشکاری، از نوعی الکترود ویژه استفاده میشود و جوشکاری به صورت دستی، درست همانند جوشکاری فضای بیرون آب انجام میشود. روش جوشکاری زیر آب مرطوب معمولاً نوعی از روش جوشکاری قوسی با الکترود فلزی و گاز نجیب یا SMAW است که از الکترودهای ضد آب استفاده میکند که این روش مرسوم ترین روش چوشکاری زیر اب میباشد

فرایندهای جوشکاری دیگری که ممکن است استفاده شوند شامل جوشکاری قوسی با الکترود پوششدار و جوشکاری اصطکاکی است. در هر یک از موارد، منبع تغذیه جوشکاری به وسیله کابل و شیلنگ به تجهیزات جوشکاری متصل است. این فرایند به دلیل ترک خوردگی ناشی از هیدروژن به ویژه در عمق بیشتر ، محدود به فولادهای کم کربن یا اصطلاحا فولاد نرم ,,,است.(( این نوع فولادها اگر در معرض خورندگی هستند حتما با رنگهای مخصوص متالیک پوشش شوند )).

آزادی عملی که جوشکار هنگام جوشکاری از این روش دارد، جوشکاری مرطوب را مؤثرتر و مقرون به صرفه کرده است. منبع تغذیه جوشکاری، روی سطح مستقر شده و توسط کابلها و شیلنگها به غواص یا جوشکار متصل میشود.

در این روش از جریان مستقیم همراه الکترود منفی و نیز از نگهدارنده الکترود ویژهای که در برابر آب عایق هستند استفاده میشود. نگهدارندههای الکترود جوشکاری که در زیر آب به کار گرفته میشوند از یک سر گیره خمیده برای گرفتن الکترود و نگه داشتن آن در خود بهره میبرند و ظرفیت پذیرش دو نوع الکترود را دارند.

مزایای جوشکاری مرطوب

- چند کاره بودن و داشتن هزینه کمتر در جوشکاری مرطوب باعث شده که میل و اشتیاق بیشتری به این روش وجود داشته باشد.

- برخورداری از سرعت مناسب در هنگام اجرای طرح از دیگر مزایای این روش است.

- در مقایسه با جوشکاری خشک هزینه کمتری دارد.

- در این روش جوشکار میتواند به قسمتهایی از سازههای فرا ساحلی دسترسی داشته باشد که با استفاده از روشهای دیگر قابل جوشکاری نیست.

- احتیاج به هیچ نوع محصور سازی نبوده و بنابراین زمانی نیز برای آن تلف نخواهد شد.

- تجهیزات و دستگاههای استاندارد مرسوم به آسانی قابل استفاده است.

- به وسایل زیادی هم برای انجام جوشکاری مورد نیاز نیست.

معایب جوشکاری مرطوب

اگر چه جوشکاری مرطوب کاربرد گستردهای پیدا کرده ولی همچنان از وجود نواقصی رنج میبرد. از آن جمله میتوان به موارد زیر اشاره کرد.

- آبدیدگی سریع فلز جوشکاری: دلیل این آبدیدگی آبی است که در اطراف آن وجود دارد. اگرچه آبدیدگی نیروی تنش پذیری را در جوشکاری افزایش میدهد ولی میزان کش پذیری و موثر بودن جوش را کاهش داده، سختی آن را بالا میبرد.

- تولید زیاد هیدروژن: حجم بسیار زیادی از هیدروژن در منطقه جوشکاری ایجاد میشود که بر اثر تفکیک بخار آب در منطقه قوس به وجود آمده است. هیدروژن موجود در محیط تحت تاثیر گرما در فلز جوشکاری حل میشود که باعث ایجاد ترک خوردگی و شکافهای میکروسکوپیک میشود.

- آثار منفی جوشکاری مرطوب شامل ترک خوردگی هیدروژنی: افت شدید دما که باعث تغییرات ساختاری و متالورژیکی است. اکسیژن با عناصر آلیاژی ترکیب میشود و اکسید این آلیاژها در آب حل میشوند.

- از دیگر معایب آن دید پذیری کم است. گاهی اوقات جوشکار نمیتواند به درستی منطقه مورد نظر را جوش دهد.

نحوه عملکرد جوشکاری مرطوب

پروسهی جوشکاری مرطوب در زیر آب طی مراحل زیر صورت میپذیرد:

قطعه کاری که قرار است جوش داده شود به یک طرف مدار الکتریکی متصل بوده و الکترود فلزی در طرف دیگر مدار. این دوقسمت از مدار (الکترود و قطعه کار) کمی به یکدیگر نزدیک شده ولی بعد از مدتی از یکدیگر فاصله میگیرند. در حین نزدیک شدن الکترود به قطعه کار، جریان الکتریکی وارد شکاف شده و باعث ایجاد یک جرقه الکتریکی پایستار میشود. (قوس) باعث ذوب شدن فلز در آن ناحیه و شکل گرفتن حوضچه جوش میشود. در این زمان، نوک الکترود ذوب شده و ذرههای کوچک فلز در حوضچه مذاب جمع میشود. در طول این عمل، جریان مذابی، نوک الکترود را پوشش داده و روکش الکترود گاز محافظ را ایجاد میکند. که موجب استحکام بخشیدن به قوس شده و از جریان فلز مذاب محافظت میکند. قوس در یک منطقه حفره مانند ذوب میشود و جوش را پدیدار میسازد.

جوشکاری خشک:

فرآیندهای جوشکاری خشک نیز به دو گروه عمده جوشکاری تحت فشاری معادل فشار هیدرواستاتیک آب و جوشکاری تحت فشار اتمسفری تقسیم میشوند. محل جوشکاری باید با محفظه مناسبی آب بند شود. جوشکاری خشک در یک اتاقک در داخل آب انجام میگیرد و داخل اتاقک هوای فشرده وجود دارد که فشار داخل و خارج اتاقک را بالانس میکند. اتاقکها را دو تکه میسازند و داخل آب، و روی قطعه مورد نظر دو تکه را به هم وصل میکنند. یک لوله رابط بین کشتی و اتاقک است و وسایل مورد نیاز را به وسیله این لوله به اتاقک میفرستند. این روش برای اولین بار در آمریکا انجام گرفت اما چون بسیار <<پرهزینه و وقت گیربود و هست >> , دانشمندان سعی میکنند مشکلات جوشکاری مرطوب را حل کنند چون سریعتر و ارزانتر است. وسایل ایمنی همان وسایل ایمنی جوشکاری روی خشکی است بعلاوه تجهیزات غواصی.

در نوعی از جوشکاری زیر آب که به جوشکاری با منطقه جزئی خشک شده معروف است. حالتی بین خشک و تر وجود دارد. در این روش قسمتی از سیستم شامل قوس و قسمتهایی از قطعه کار به وسیله محفظه کوچکی از گاز پر شده و از آب جدا میشوند. ولی جوشکار که همان غواص متخخص این امور است:::::::

(( اشاره به توضیح ابتدایی مبحث )),,در آب میماند و راههایی برای دسترسی به قسمت مورد نیاز در محفظه تعبیه میشود. در این روش حتی قسمت پشت قطعه کار ممکن است در تماس با آب باشد.

زمانی جوشکاری زیر آب خشک به جوشکاری مرطوب ترجیح داده میشود که نیاز به کیفیت بالای جوش باشد زیرا میتوان کنترل بیشتری بر روی شرایط مانند پرداخت حرارتی قبل و بعد از جوشکاری اعمال کرد. کنترل شرایط محیطی منجر به بهبود کارایی فرایند و بالا رفتن کیفیت جوش نسبت به جوشکاری مرطوب میشود.

کاهش کیفیت مربوط به تغیییرات رفتار فیزیکی قوس الکتریکی در زمانی است که رژیم جریان گاز در اطراف قوس تغییر میکند و ریشه قوس انقباض می یابد و متحرک تر میشود. افزایش چشمگیر در ولتاژ قوس الکتریکی همراه با افزایش فشار است. در کل در صورت افزایش فشار قابلیت و کارایی جوشکاری کاهش می یابد.

مزایای جوشکاری خشک:

- ایمنی غواص

- جوشکاری در یک اتاقک صورت گرفته که موجب مصون ماندن جوشکار از جریانات میشود.

- کیفیت خوب جوش

- این روش توانایی ایجاد جوشهایی را دارد که حتی میتوان آن را با جوشهای موجود در فضای باز و در مجاورت هوا مقایسه کرد. دلیل این امر این است که دیگر آبی وجود ندارد که بخواهد جوش را خاموش یا قطع کند. و نیز اینکه میزان هیدروژن تولیدی آن خیلی کمتر از جوشکاریهای مرطوب است.

- کنترل سطح آماده سازی اتصال، هم ترازی لوله، بررسی آزمایش ضد مخرب و غیره به صورت عینی کنترل و تنظیم میشوند.

- آزمون غیر مخرب (NDT) آزمون غیر مخرب برای محیط خشک جایگاه تسهیل شده است.

<< معایب جوشکاری خشک >>

- اتاقک یا جایگاه جوشکاری تجهیزات پیچیده و خدمات پشتیبانی زیادی را مستلزم میداند و خود اتاقک به طرز غیر متعارفی پیچیده است.

- هزینه و ارزش مالی این اتاقک به صورت قابل ملاحظهای بالا بوده و بسته به عمق محل کار هزینه آن افزایش مییابد.

- عمق محل جوشکاری در کار تاثیر میگذارد، طوری که در اعماق بیشتر جمع کردن قوس و استفاده از ولتاژهای بالاتر و متناسب با آن الزام و ضروری است.(( تنظیم فشار و امنیت خونی وتنفسی غواص در این فرایند بسیار مهم است , تیم مهندسی پژشکی نیز وارد عمل میشود )).

- گاهی اوقات نمیتوان از یک اتاقک برای چند کار مختلف استفاده کرد، این مشکل بستگی به نوع کارها و میزان تفاوت آنها دارد.

جوشکاری پر فشار (hyperbaric welding)

یک فرایند جوشکاری در فشار بالا و به طور معمول در زیر آب است. جوشکاری پر فشار هم میتواند به صورت مرطوب در آب یا خشک در داخل یک محفظه ویژه با فشار مثبت انجام شود. به همین دلیل عنوان جوشکاری پر فشار برای انجام فرایند در یک محیط خشک و عنوان جوشکاری زیر آب برای جوشکاری در یک محیط مرطوب استفاده میشوند.

جوشکاری زیر آب چندان عجیب نیست. جوشکاری ماهیت قوس الکتریکی دارد و امکان روشن شدن آن زیر آب نیز وجود دارد. برای جوشکارهای ی در خشکی، هوا یوینزه میشود و در آب، بخار آب یونیزه میشود. کاربردهای جوشکاری پر فشار متنوع هستند و معمولاً برای تعمیر کشتیها، سکوهای نفتی دریایی و خطوط لوله انجام میشود. فولاد های inox بیشترین عملیات را به خد اختصاص میدهند .

در هنگام نیاز به جوشکاری با کیفیت بالا جوشکاری پر فشار خشک نسبت به جوشکاری مرطوب زیر آب در اولویت استفاده است که دلیل آن افزایش امکان اعمال کنترل بر شرایط همانند استفاده از عملیات حرارتی مورد نیاز قبل و بعد از جوشکاری است. این کنترل بسیار بالاتری در مقایسه با جوشکاری مرطوب میشود. بنابراین هنگامی که به جوش با کیفیت بسیار بالا مورد نیاز است معمولاً از جوشکاری پر فشار خشک استفاده میشود.

الکترودهای مصرفی جوشکاری زیر آب:>>

الکترودهای مورد مصرف در جوشکاری زیر آبی از انواع اصلاح شده الکترودهای دستی معمولی هستند. سیستم کدگذاری خاصی برای این الکترودها وجود ندارد و اغلب آنها بر اساس نام تجاری شناخته شده و بر اساس قابلیت و سهولت استفاده برای جوشکاران کاربرد یافتهاند. پرمصرفترین این الکترودها، الکترودهای مورد مصرف برای فولادهای کربنی/ منگنزی هستند. خواص مکانیکی جوش زیر آبی به شدت به عمق جوشکاری وابسته بوده و با افزایش عمق محل جوشکاری، این خواص کاهش مییابند. با افزایش عمق، فشار افزایش مییابد. این امر باعث ورود اکسیژن ناشی از تجزیه آب و افزایش مقدار آن و در نتیجه کاهش منگنز و سیلیکون و افزایش کربن در حوضچه جوش و ایجاد تخلخل در جوش هنگام سرد شدن آن میشود. همچنین ممکن است مقدار هیدروژن افزایش یابد که نتیجه آن ازدیاد تخلخل و کاهش پایداری قوس است چرا که در عمقهای زیاد به دلیل پتانسیل یونیزاسیون بالای هیدروژن، پایداری قوس کاهش مییابد.

یکی دیگر از مشکلات قابل توجه در جوشکاری زیرآبی احتمال ایجاد ترکهای هیدروژنی در اثر حضور آب و رطوبت است که ریسک این پدیده نیز با افزایش عمق، افزایش مییابد. این موضوع در حالتی که از الکترودهای با روکش اسیدی استفاده میشود از حساسیت بیشتری برخوردار است چراکه قابلیت جذب رطوبت در این نوع پوشش بیشتر بوده و هیدروژن تجزیه شده از این رطوبت به راحتی جذب فلز جوش مذاب میشود. به همین دلیل در جوشکاری زیر آبی استفاده از الکترودهای نوع<< روتیلی >>ترجیح داده میشود.

الکترود روتیلی چیست ؟

الکترود روتیلی نام خود را از اکسید تیتانیوم ( TiO2 ) گرفته است.

<<اکسید تیتانیوم به اصطلاح روتیل نام دارد>>. به دلیل وجود مقدار زیاد تیتانیوم در پوشش الکترود روتیلی، موجب پایداری بالای قوس الکترود روتیلی شده است. این امر موجب شده است که جوشکاری با این الکترود با هر دو جریان AC و DC صورت گیرد. که بسیار مهم است معمولا روشهایDC خطرات احتمالی را کاهش میدهد .

کاربرد الکترود روتیلی :

این الکترود دارای مقادیر زیادی از مواد یونیزه کننده و میکا بوده که موجب آسانتر شدن استفاده از آن شده است. این نوع از الکترودها به دلیل تولید سرباره غلیظ، در جوشکاری برای قسمتهایی که در کنج و گوشه قرار گرفته اند و همچنین قسمتهای افقی و سر بالا مناسب است. ایجاد قوس به کمک این الکترود آسان بوده و برای جوشکاری ورق نیز مناسب است.

جوش حاصل از جوشکاری با این نوع الکترود، ظاهر مناسبی داشته و دارای بازده بالایی می باشد. این الکترودها نسبت به رطوبت تاثیر پذیر نبوده و هنگام جوش کاری یک قوس الکتریکی ملایم ایجاد می کنند که به دلیل داشتن مقادیر بالایی از سدیم و پتاسیم در پوشش الکترود روتیلی است که آرامتر شدن قوس به همراه کاهش نفوذ را به دنبال دارد، به شکلی که نفوذ آن متوسط است. گرده حاصل از جوش منظم و ظریف بوده و سرباره به راحتی از جوش جدا می شود.

– مهمترین انواع الکترود های روتیلی در استاندارد AWS:

E7014

E7024

E6013

پوشش های الکترود روتیلی در استاندارد AWS، عدد ائلشان از سمت راست، ۲، ۳ یا ۴ است. در واقع این اعداد مشخصه الکترودهای روتیلی است. الکترودی که عدد اولش از سمت راست ۲ باشد، با جریان مستقیم DC بکار می رود. بقیه الکترودها هم با جریان های مستقیم و متناوب قابل استفاده است. جوشکاری با الکترود روتیلی با هر دو جریان AC و DC صورت گیرد. با الکترود روتیلی جوشکاری در تمام حالات امکان پذیر است و این الکترود کاربرد گسترده ای در صنعت جوشکاری دارد. قوس الکترود روتیلی به راحتی شکل گرفته و پایداری آن بالا است. همچنین این الکترود در جوشکاری قطعات، توانایی پل زنی در اتصالات را دارد.

الکترود روتیلی با پودر آهن :

این الکترودها دارای مقادیر زیادی پودر آهن بوده و بازیابی آن بالای ۱۴۵ % است. الکترود روتیلی با پودر آهن برای جوشکاری قسمتهای تخت، کنج و گلویی مناسب بوده و از آن برای پر کردن شیار های بزرگ نیز استفاده می شود. جوشکاری گلویی در ساخت و ساز های عظیم مانند ساخت پل، سوله و کشتی به کار می رود. همانند الکترود روتیلی، در این الکترود نیز شروع جوشکاری آسان بوده و سرباره جوش به راحتی جدا شده و کنترل آن به سهولت انجام می شود. همچنین جوش حاصل بسیار صاف، منظم و بدون ایجاد بریدگی بوده و پاشش جوش ناچیز است.

نکته مهم دیگری که در مورد این نوع از الکترودها وجود دارد این است که این نوع الکترود با پودر آهن نیاز به خشک کردن مجدد ندارد و بافاصل قابل استفاده است. اما چنانچه نیاز به خشک کردن الکترود باشد، باید در دمای ۱۲۰ الی ۱۵۰ درجه سانتی گراد در مدت زمان یک ساعت خشک کرد.

روکش این الکترودها حاوی مواد مختلفی برای بهبود شرایط جوشکاری و خواص جوش است. به عنوان مثال فرومنگنز به منظور جذب اکسیژن و کاهش تخلخل و تیتانیوم و بور بدلیل تشکیل ساختار فریت سوزنی و بهبود خواص مکانیکی، به مواد پوشش الکترود افزوده میگردد. همچنین گاهی نیکل به منظور بهبود چقرمگی به مواد پوشش افزوده میشود.

جوشکاری زیرآبی فولادهایی با استحکام بالاتر معمولاً با استفاده از الکترودهای زنگ نزن آستنیتی انجام میگیرد تا احتمال ایجاد ترک هیدروژنی کاهش یابد. اما در این حالت باید احتیاطهای لازم صورت گیرد تا از ایجاد ترک در ناحیه متاثر از حرارت (HAZ) پیشگیری شود.

در الکترودهای دستی معمولاً بدلیل کمتر بودن سرعت سوخت پوشش الکترود نسبت به ذوب مغزی آن، یک چاله در سر الکترود تشکیل میشود که قوس، درون آن گودی که از اطراف توسط فالکس پوشش احاطه شده، ایجاد میشود. این پدیده به حفاظت از ذرات مذاب جدا شده از الکترود و همچنین کنترل انتقال آنها کمک میکند. چاله سر الکترود در بحث جوشکاری زیر آبی بسیار حائز اهمیت است.

با استفاده از این تکنیک جوشکاران میتوانند حتی درصورت عدم وجود دید کافی با وارد آوردن کمی فشار به الکترود، بدون نیاز به کنترل طول قوس، با یک نرخ تغذیه ثابت جوشکاری را انجام دهند. یکی از وظایف پوشش الکترود تولید اتمسفر محافظ در اطراف حوضچه جوش است. در جوشکاری زیر آبی نیز این پدیده وجود دارد و به دلیل وجود آب، از اهمیت بسیار بالاتری برخوردار است. یکی از تفاوتهای قوس زیر آب با قوس در هوا ایجاد حبابهای گاز در ناحیه قوس است. رفتار این حبابها در جوشکاری زیر آبی از اهمیت بالایی برخوردار است. این حبابها علاوه بر ناپایدار کردن قوس میتوانند باعث تلاطم حوضچه جوش نیز شوند.

مهمترین تفاوت ظاهری الکترودهای دستی معمولی با الکترودهای جوشکاری زیر آبی، پوشش ضد آب الکترودهای زیر آبی است. الکترودهای مورد مصرف در جوشکاری قوسی زیر آبی توسط یک موم یا پلاستیک ضد آب پوشش داده میشوند تا فلاکس روکش الکترود را تا زمان مصرف از تماس با آب محافظت کرده و یا حداقل نفوذ رطوبت را محدود سازد.

جوشکاری ذوبی

به غیر از جوشکاری در زیر اب عملیات دیگری نیز وجود دارد که مستلزم تخصص های متنوع از یک غواص صنعتگر هست که مجموعه این تخصص وهنرهای فنی یک غواص صنعتگر را برای عملیات برش با اره های دستی و برقی , فرزکاری وسنگ زنی , چکش کاری و تعویض لوله و فلنچهای معیوب و جایگزین کردن ادوات سالم بجای انها که تمام در هنر یک غواص زبده صنعتی میباشد ..کلیه امور با علم مهندسی و اگاهی به مواد صورت میگیرد .در ذیل عکسهای متنوعی از کارهای گوناگونی که زیر اب صورت میگیرد را ملاحظه میفرمایید

این عکس از یک اموزشگاه غواص صنعتی ارائه شده که یک غواص صنعتگر مشغول تعویض فلنچ میباشد .

باید گفت وجود چنین اموزشگاههایی یکی از ارکان مهم اشنایی صنعتگر باغواصی و بالعکس میباشد ,, که برای عملیات زیر اب بسیار مهم است .

برش لوله توسط غواص صنعتگر در زیر اب .

چکش کاری زیر اب توسط غواص صنعتگر ..

عملیات برش توسط غواص صنعتگر با اره زنجیری .

عملیات سنگزنی با فرز پنوماتیک زیر اب توسط غواص صنعتگر

<<<<>>>>>

توجه داشته باشید که تمامی عملیات ..شامل برش و قطع کاری و مته کاری و سنگ زنی , فرزکاری اعم از ادوات دستی یا مکانیکی وپنوماتیکی وهیدرولیکی و الکترونیکی نهایتا منجر به وصل کاری , به وسیله کلمپینگ و بولت و مهمتر از همه جوشکاری …از مهارتهایی است که یک غواص تحصلکرده , علوم مهند سی و تخصصی همه را یکجا باید داشته باشد و همواره به این نکته توجه داشته باشد که یک اشتباه در کا ر و عملیات ممکن است جان به جان افرین تقدیم کند ویا برای مابقی عمر نقص عضوی را با خود داشته باشد ..

لذا این غواصان عزیز که چنین هنری دارند بدانند که برای بشریت زند ه هستند وزندگی را برای جهانیان تسهیل مکنند ..پس بسیار باید مراقب خود باشند ..

امیدوارم در این مجموعه مطالب توانسته باشیم گوشه ای از اهمیت عملیات غواصی صنعتی بالاخص جوشکاری در یزر اب را مختصر ومفید بیان کرده باشیم .

من الله توفیق

شرکت پژوشگران راد اندیش ارمان گستر (( پراگ PRAG ))

موٌلف و گرد اورنده

دکتر هاشم ابهری

۱۳۹۹.۰۳.۰۸

دیدگاهتان را بنویسید